Tekst LTZ 2OC (SD) Djenna Perreijn

Foto John van Helvert en Paul Tolenaar

De vooruitziende blik van DMI

De komende 15 jaar verwacht de KM zo'n 31 nieuwe schepen. Voor de Directie Materiële Instandhouding (DMI) betekent dat werk aan de winkel. Niet pas als de vaartuigen Den Helder bereiken. Nee, al in aanloop naar de aanschaf is de afdeling nauw betrokken. 5 vragen aan Cees van Rijn, projectleider Specifieke Instandhouding & Nieuwbouw, over waarom het zo belangrijk is om er ‘aan de voorkant’ bij te zijn.

1. Wat komt er allemaal kijken bij de introductie van een nieuw type schip voor DMI?

“Het Commando Materieel en IT (COMMIT, red.) is verantwoordelijk voor de aankoop van nieuwe schepen en materieel. Bij DMI fungeren we als een soort onderleverancier, net zoals bedrijven als Damen en Thales. In het begin is de opdracht nog vaag: ‘We willen een nieuw schip voor onderzeebootbestrijding dat zich stand-alone kan verdedigen bij dreiging’. Door gesprekken en designsessies met COMMIT wordt steeds duidelijker hoe het schip eruit gaat zien en welke installaties en systemen er allemaal nodig zijn. De gebruiker (CZSK) bepaalt samen met de opdrachtgever (CDS) welke capaciteiten de nieuwe schepen moeten hebben. Onze specialisten weten uit ervaring van de hoed en de rand en adviseren bijvoorbeeld over hoe apparatuur op elkaar moet aansluiten. Daarom zijn wij vanaf dag 1 betrokken. Binnenkort worden in een contract tussen COMMIT en DMI alle werkzaamheden vastgelegd en spreken we af wat wij precies gaan doen. Dat contract is onze formele start.”

‘Alle antennes komen bij DMI vandaan’

2. En, wat gaan jullie precies doen?

“We zijn in alle fases van het project betrokken. We reviewen de eerste documentatie, stellen testplannen op en assisteren bij de Factory Acceptance Test (FAT), een Harbour Acceptance Test (HAT) en een Sea Acceptance Test (SAT, zie kader). Tot slot stellen we systemen in bedrijf en zijn we verantwoordelijk voor het leveren van tastbare producten. Zo komen alle antennes aan boord straks bij ons vandaan. Sommige ontwikkelen wij zelf, anderen kopen wij op de markt. Tegelijkertijd is het belangrijk voor ons om te zorgen dat monteurs, installatiemanagers en engineers goed voorbereid en opgeleid zijn. En dat werkplaatsen goed zijn ingericht op nieuwe systemen. Want die vergen misschien wel een andere manier van onderhoud.”

‘Bij schip 3 en 4 doen we alles zelf’

Het casco van het eerste Anti Submarine Warfare Frigate (ASWF) verwachten we in het eerste kwartaal van 2027 in Vlissingen. De logistieke processen moeten dan op orde moeten zijn, zodat alle systemen en materialen op tijd in de magazijnen liggen en Damen direct verder kan met de bouw. Ook bij het afbouwen heeft DMI een grote rol. Bij het in bedrijf stellen van de systemen kijken wij bij het eerste ASWF mee met de leverancier, bij het tweede schip doen wij alles onder toeziend oog van de leverancier en bij schip 3 en 4 zijn we voldoende opgeleid en doen we alles zelf.”

“Wij zorgen ook dat collega’s tijdig opgeleid zijn in het gebruik en onderhoud van de nieuwe schepen. Zodra het eerste schip wordt overgedragen, zorgen wij ervoor dat ons personeel klaarstaat. Dus als vastligt welke systemen op het schip komen, kan het opleiden en trainen beginnen. Door dit aan de voorkant goed te regelen, hoeven we later niet ad hoc trainingen te organiseren.”

De tests uitgelegd

Nieuwe schepen ondergaan een aantal ultieme tests: eerst een Factory Acceptance Test (FAT), een testproces dat wordt uitgevoerd om te verifiëren of een systeem, machine, of ander soort technologisch product voldoet aan de specificaties en eisen die zijn overeengekomen tussen de leverancier en de klant. Deze test wordt uitgevoerd voordat het product wordt verscheept naar de locatie van de klant.

De Harbour Acceptance Test (HAT) is een testprocedure die binnenliggend wordt uitgevoerd om te verifiëren of een systeem, installatie of product veilig en volgens de gestelde eisen functioneert op de locatie waar het uiteindelijk zal worden ingezet.

De Sea Acceptance Test (SAT) wordt varend uitgevoerd, meestal nadat het product is geïnstalleerd, maar voordat het volledig operationeel is.

Tijdens de Site Acceptance Test worden verschillende aspecten van het product getest, waaronder: functionaliteit, integratie, prestaties, gebruiksvriendelijkheid, veiligheid en documentatie.

‘Het zoeken naar de balans maakt mijn werk leuk’

3. Ondertussen moet DMI ook de bestaande vloot onderhouden, lukt dat?

“Als instandhoudingsorganisatie blijft dat inderdaad onze kerntaak, deze nieuwbouw komt erbij. Die combinatie schuurt weleens. Maar van wrijving komt glans en van te hard schuren ontstaat vuur. Juist het zoeken naar de balans daartussen maakt mijn werk leuk. Iedereen wil dat DMI goed voorbereid is, maar ondertussen moet de bestaande vloot ook blijven varen. Dat zal voor uitdagingen zorgen, maar het projectteam waar ik mee samenwerk is erg fanatiek en denkt graag mee om de vloot een stap verder te brengen. Dat enthousiasme zie ik ook bij productieteams; men kijkt uit naar nieuwe, modernere technologie. Ik denk ook dat een nieuwe vloot aantrekkelijk is voor nieuwe collega’s.”

‘Ons team is goed voorbereid op wat gaat komen’

4. Wat is precies uw rol?

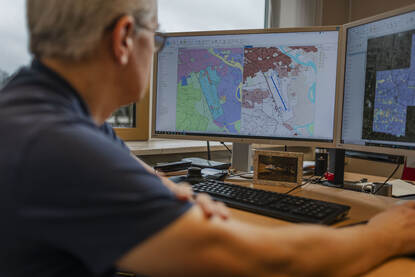

“Als projectleider leid ik samen met een collega alle nieuwbouwprojecten bij DMI. Het gaat niet alleen om de komende ASWF’s, maar ook om alles dat erna komt, zoals onderzeeboten, de nieuwe Multifunctional Support Ships (MSS), de Future Air Defenders (FUAD) en de Amfibische Transport Schepen (ATS). Een omvangrijk werkpakket dus. Tot nu toe is dat goed te doen, maar naarmate de bouw en reorganisaties vorderen, wordt het werk intensiever en moet ons team uitbreiden. De afgelopen 2 jaar werkten we er voornamelijk aan om binnen DMI 2 zaken inzichtelijk krijgen: hoe ziet het (toekomstige) werk eruit en hoeveel capaciteit hebben we waar precies voor nodig. Daarnaast voer ik veel gesprekken om informatie te winnen en de juiste mensen te leren kennen. Zo is ons team goed voorbereid op alles wat er voor DMI bij een nieuwe vloot komt kijken.”

‘Onderhoud moet sneller en effectiever’

5. In hoeverre passen jullie de schepen aan op hoofdtaak 1?

“Zulke beslissingen liggen niet hoofdzakelijk bij ons, maar ‘hoofdtaak 1’ valt bij ons bijna dagelijks. We zijn doordrongen van de focus erop. Het onderhoud moet nog sneller en effectiever dan het nu al gaat. Daarbij zijn goede Integrated Logistic Support-pakketten voor de nieuwe schepen essentieel: ILS. Daarin zitten alle handleidingen, trainingen en ondersteunende informatie om snel met systemen aan de slag te kunnen. Vroeger, heb ik mij laten vertellen, werd juist bezuinigd op ILS-pakketten, waardoor collega’s zelf moesten uitvinden hoe ze met nieuw materieel om moesten gaan. Zo’n leertraject kost tijd, dus duurde onderhoud langer. Nu hameren we erop om de beste versies aan te kopen; hierdoor zijn schepen beter en sneller te onderhouden. Dat resulteert direct in een hogere materiële gereedheid; vaartuigen kunnen sneller terug naar zee. Dat is een belangrijke bijdrage aan de focus op hoofdtaak 1.”