Tekst Jopke Rozenberg-van Lisdonk

Foto Rob Gieling

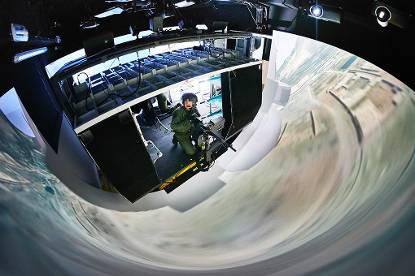

Apache onderhoudsteam halveert doorlooptijd 250-uurs inspectie

Een goede voorbereiding is het halve werk. Dat bewijst het onderhoudsteam van het 301 Squadron. Begin dit jaar nam een afvaardiging het hele traject van de 250-uurs inspectie stevig onder de loep en halveerde de doorlooptijd van de controle. “We hebben nu een constante workflow”, zegt opzichter avionicatechniek sergeant-majoor Erwin Veenstra. “Daardoor hebben de monteurs nu ook meer plezier in hun werk.”

Een inspectieronde die normaal 4 tot 6 weken duurt, terugbrengen naar 2 weken. Is dat knap of werd het gewoon hoog tijd? “Van allebei een beetje”, meent Veenstra. “Om dit voor elkaar te krijgen, moet je wel kritisch durven zijn naar jezelf en je werkomgeving. En tijd hebben om je proces eens goed onder de loep te nemen.” Dat is niet altijd gemakkelijk in de waan van de dag, weet hij. Samen met zijn collega’s wordt Veenstra door zijn commandant daarom 4 weken lang vrij gepland van alle dagelijkse werkzaamheden. Tijdens het verbetertraject krijgen ze hulp van een externe veranderexpert. Hij is gespecialiseerd in lean management, ofwel: het uitbannen van verspillingen in werkprocessen.

Uitbannen van verspillingen in werkprocessen

De projectgroep

Medio december zit de projectgroep voor het eerst met elkaar om de tafel. Alle ‘smaken’ van gereedstelling en onderhoud 301 Squadron zijn vertegenwoordigd: hoofd gereedstelling Apache, 2 vliegtuigonderhoudmonteurs, een opzichter avionicatechniek, een bedrijfsbureaumedewerker en 2 opzichters vliegtuigonderhoud. Van die laatsten test er 1 het nieuwe inspectieproces op 2 helikopters in Mali, de ander voert het proces in Nederland uit. Veenstra: “Dit verbetertraject kun je alleen goed aanpakken als iedere expertise meedoet. Je vult elkaar aan en creëert draagvlak voor het nieuwe proces dat je ontwikkelt.”

‘Losse’ klachten

De projectgroep begint het traject met het formuleren van duidelijke doelstellingen. De meest opvallende in het rijtje is het definiëren van de 250-uurs inspectie. “Welke werkzaamheden vallen daaronder en welke daarbuiten?”, begint de sergeant-majoor zijn uitleg. “Veel ‘losse’ klachten stelden we namelijk vaak uit tot deze controle. Met die extra werkzaamheden werd de doorlooptijd steeds langer, maar hoeveel langer was vaak moeilijk te zeggen.” De extra taken zijn meestal lastig efficiënt in te delen. “Als de heli bijvoorbeeld op de krikken moet om de remschijven te inspecteren en te vervangen, kunnen we geen ander onderhoud uitvoeren. Je mag het toestel dan namelijk niet op.”

“Het kwam geregeld voor dat monteurs misgrepen in de voorraad”

Misgrijpen

Uiteindelijk definieert het team 40 inspectiepunten. Per punt gaan de medewerkers na welke materialen en gereedschappen ze nodig hebben bij reparatie of vervanging van onderdelen. Die dienen namelijk al klaar te liggen bij aanvang van de inspectie. “Het kwam geregeld voor dat monteurs misgrepen in de voorraad”, vertelt Veenstra. “Het werk stagneerde daardoor.” Ook spelers buiten het onderhoudsteam moeten op tijd worden ingeschakeld. “De schilder moeten we bijvoorbeeld 7 weken van tevoren inseinen, anders heeft hij zijn speciale verf niet op tijd en loopt zijn werkplanning vol.” De uitkomst is een voorbereidingstijd van 8 weken met bijbehorende checklist.

Meer plezier

Voor de daadwerkelijke inspectie maakt het team een strakke tijdsplanning per dag. Veenstra: “Nu heeft alles een begin- en eindtijd en combineren we bewust bepaalde werkzaamheden op hetzelfde tijdstip. We hebben een constante workflow. Daardoor hebben de monteurs ook meer plezier in hun werk.” De doelstelling van 10 werkdagen wordt gehaald. In Mali is de check zelfs binnen 8 dagen afgerond. “Maar daar was dan ook werkelijk alles op voorraad en dat scheelt een hoop”, geeft de sergeant-majoor aan. “In Nederland deden we er 12 dagen over, maar we bleven wel binnen de gestelde 320 monteursuren. We kregen te maken met onvoorzien onderhoud dat voortkwam uit de standaardinspecties. Daarvoor hadden we niet alles op voorraad. Verder moesten we wachten op testgereedschappen en ondervonden we nog wat implementatieproblemen met SAP, het nieuwe softwaresysteem voor de bedrijfsvoering.”

“Nu heeft alles een begin- en eindtijd”

Kijken en vergelijken

De komende weken bekijkt en vergelijkt het projectteam de evaluatiepunten van de inspecties uit Mali en Nederland. Veenstra: “Aan de hand daarvan proberen we opnieuw te verbeteren. Misschien kunnen we onze ambitie zelfs nog scherper neerzetten.” Een continu verbeterproces dat helemaal binnen het straatje van CLSK3.0 past dus. Eind mei ondergaat de volgende Apache de 250-uurs inspectie. Nieuwe ronde, nieuwe kansen.