Tekst LTZ 2OC (SD) Joost Margés

Foto John van Helvert

DMI voorziet grote opmars binnen bouw en onderhoud

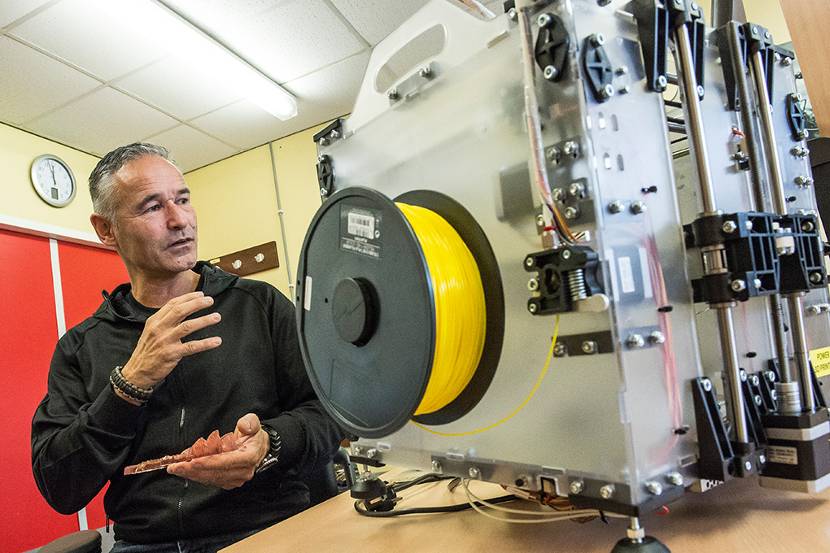

Veel tijd, dus veel geld valt er te besparen met de toepassing van 3D-technologie binnen de Directie Materiële Instandhouding (DMI) van het Commando Zeestrijdkrachten. De methode ervan staat hier nog enigszins in de kinderschoenen, maar Computer Numerologic Controller-coördinator Ben Jansen van DMI gelooft er heilig in. “Ik voorzie grote mogelijkheden”, zo stelt de selfmade 3D-voorloper klip en klaar. Werk wat normaal 2 weken in beslag neemt binnen 1 dag afronden of in no time van veelvormige objecten een digitale bouwtekening maken? Het kan inmiddels binnen DMI.

Bijna geluidloos bouwt de 3D-printer laag voor laag de multitool op. Althans een prototype in kunststof, drupvrij en op ware grootte. “Dit model gaat naar de Marine Brandweer om te kijken of dit naar wens is en goed in de hand ligt”, legt de technicus van de afdeling Klein Bovenwater van DMI uit. Is het niet naar wens, dan volgt een aanpassing en zal de printer opnieuw zijn baantjes trekken. Is de uitvoering uiteindelijk goedgekeurd, dan gaat de digitale 3D-tekening naar een andere afdeling binnen DMI die de multitool in roestvast staal zal produceren. “Deze 3D-manier van prototyping scheelt veel tijd en onnodige materiaalkosten”, stelt Jansen met een brede lach.

Serieuze investering

Jansen mag de 3D-pionier van de Koninklijke Marine genoemd worden. Nog voordat de 3D-printer de intrede deed bij DMI, bezocht hij menig beurs om de mogelijkheden van deze techniek voor de KM te achterhalen. Inmiddels is hij een ‘ware gelovige’: “3D heeft de toekomst.” Jansen begon zijn Defensie-loopbaan overigens als technisch specialist bij de landmacht. Daarna maakte hij de overstap naar de Bewapeningswerkplaats van de KM. Via de vele reorganisaties en veranderingen binnen de organisatie kwam hij op zijn huidige stoel terecht. Inmiddels werkt hij nu 1 jaar met de 3D-printtechniek.

“We kunnen nog veel meer artikelen dan bijvoorbeeld de multitool vanuit het niets opbouwen”, vertelt hij. “Door de geringe omvang van de printer zijn dat nog wel kleine zaken.” Dus kijkt Jansen alweer over de horizon. Voor een volgende stap moeten de geesten trouwens nog wel rijp gemaakt worden, omdat het om een serieuze investering vraagt. “Ter illustratie: een 3D-printer die de beoogde afmeting, materiaal en nauwkeurigheid kan printen van 16µ (micron) kost al gauw nabij de € 125.000,-.”

De 3D-toepassing gaat verspilling tegen en realiseert enorme tijdswinst

Omgekeerd ontwerpen

Dit geld is volgens de technicus terug te verdienen, doordat de 3D-toepassing verspilling tegengaat en enorme tijdswinst realiseert, dus ook betere service garandeert. Maar er zijn meer voordelen, vertelt Jansen: “Zoals reverse engineering – omgekeerd ontwerpen. Hierbij werken we met de 3D-scanner.” Het lijkt van een afstandje op een soort waterkoker. “De keuze viel op deze handscanner, omdat je die makkelijk op locatie kunt gebruiken als een object niet verplaatst kan worden. In combinatie met een laptop heb je dan alles wat je nodig hebt. “Een voorbeeld: Klein Bovenwater wil graag de laadklep van een landingsvaartuig aanpassen. Dan kunnen wij de klep 3D-scannen en omzetten naar een digitale tekening. Die passen we vervolgens aan, om dan de benodigde protoyping-mallen van kunststof of hout te frezen. Waar nodig passen we het ontwerp daarna aan. Is het naar wens, dan kun je aan de hand van de definitieve digitale bouwtekening het eindproduct laten produceren.”

Een te scannen object hoeft trouwens niet uit regelmatige vormen of vlakken te bestaan om goed omgezet te kunnen worden tot een digitale tekening. Als voorbeeld toont hij een veelvormig stoeltje uit een FRISC. Jansen legt uit: “De 3D-scanner ziet een object in een pointcloud en zet de punten die met elkaar in verbinding staan om in meshes (driehoekjes). Door middel van reverse engineering worden de meshes omgezet naar surfaces. Dat zijn vlakken die je onder andere kunt frezen of 3D-printen.” Recht, schuin, (half)rond of ‘onlogisch’ gevormd is daarbij geen hindernis, aldus een opgetogen Jansen.

Zaken liggen gevoelig

“3D biedt onbegrensde mogelijkheden”, gaat hij verder. “Wat te denken van NASA; die organisatie heeft een 3D-printer aan boord van het International Space Station. Gaat er een onderdeeltje kapot, dan printen ze ter plaatse een nieuwe. Dat is veel voordeliger dan opsturen.”

Even kritisch: NASA beschikt over een veel grote budget dan DMI. Als we een keer wat nodig hebben, dan kunnen we dat toch ook commercieel laten printen, in plaats van op een kostbare eigen printer? Jansen ziet dat anders: “Binnen Defensie liggen veel zaken gevoelig. Besteed je sommige ontwerpen uit aan de markt, dan kunnen mensen ermee aan de haal gaan. Bijvoorbeeld met een modificatie aan handvuurwapens.”

Een handscanner is op locatie te gebruiken als een object niet verplaatst kan worden

Lang niet uit-geïnnoveerd

De komende periode gaat Jansen gebruiken om nog meer research te plegen over wat DMI nodig heeft. Kortom: met welke toepassingen in de toekomst de meeste (tijd)winst valt te behalen. Dat 3D vaste voet aan de grond zal krijgen binnen CZSK, daarvan is hij overtuigd. “We zijn ook nog lang niet uit-geïnnoveerd. Op termijn hebben we misschien wel een hele grote printer die zelf met een robotarm grote onderdelen kan printen.” Buiten Defensie zie je dat 3D al een hoge vlucht neemt, nog los van NASA. “Denk aan de medische sector, voor het maken van protheses op maat. Of iets heel anders: de Technische Recherche kan een plaats delict 3D-scannen en dan veel sneller dan nu een lichaam daar weghalen. Ik zeg maar zo: de tijd van de gipsen voetafdrukken is binnenkort voorbij.”