Tekst Evert Brouwer

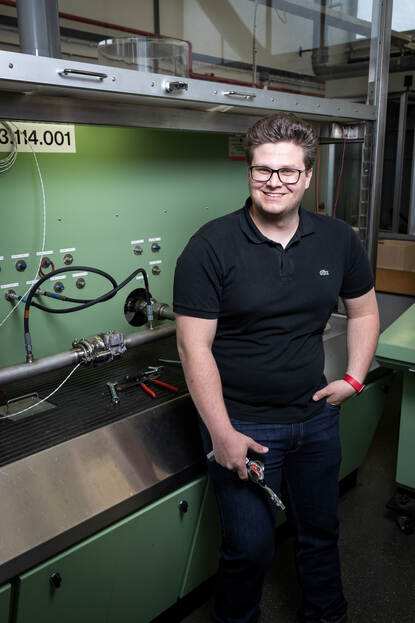

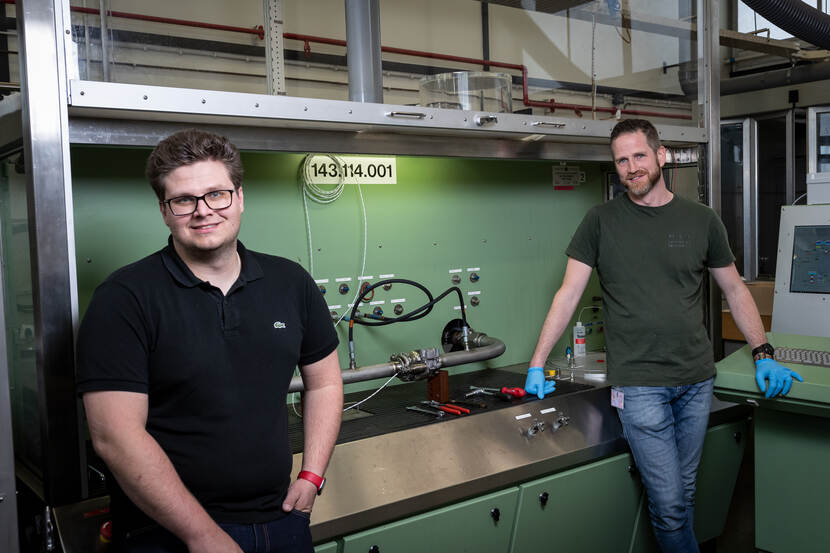

Foto sergeant 1 Mike de Graaf; boven: sergeant Jan Dijkstra

‘De nationale taken waren anders vrijwel zeker in het geding gekomen’

Wees eerlijk: dat de compressor van de (F100-)motor van een Nederlandse F-16 een 13e trapsklep herbergt, hoort waarschijnlijk ook bij u als doorgewinterde lezer van de Vliegende Hollander niet tot de parate kennis. Dat er dan nog twaalf kleppen in de compressor zitten, laten we hier maar even achterwege. Want juist het schaarse onderdeel, genummerd met het ongeluksgetal, zorgde er bijna voor dat het gevechtsvliegtuig noodgedwongen stil zou komen te staan op de vliegbases Volkel en Leeuwarden. Een doemscenario dat op het nippertje is afgewend door een aantal doorzetters van het 981 Componentenonderhoud Squadron, dat de wapenspreuk ‘Begin en voltooi’ volledig waarmaakt.

‘De luchtmacht had een héél groot probleem gehad’

“Nou alle F-16’s…”, begint majoor Arjo, hoofd Engineering & Maintenance binnen programmamanagement F-16 op Logistiek Centrum Woensdrecht (LCW). “De luchtmacht had nu in ieder geval een héél groot probleem gehad als er geen oplossing was gevonden voor de vervanging van die 13e trapsklep. De nationale taken waren vrijwel zeker in het geding gekomen.”

Uitzingen

Zo’n klein apparaatje dat voor zoveel hoofdbrekens kan zorgen? Dat was enkele jaren geleden niet voorzien toen de fabrikant van deze valve, Hamilton Sundstrand, meldde te gaan stoppen. Immers, de F-16 A/B – de versie waarmee onder meer Nederland, Denemarken, Noorwegen en België vliegen – zou rond 2020 aan het einde van z’n levensduur zijn (bij de nieuwere versie van de F-16 is een andere klep ingebouwd). “Daarop hebben we geanticipeerd door een flinke bestelling te doen, waarmee we het zouden kunnen uitzingen”, vertelt majoor Arjo. Dat was in 2012. Er was ook geen reden voor paniek, want een ander bedrijf – Summit Aerospace in de USA – wist de 13e trapsklep veelal te repareren.

De fabrikant stopte ermee

Nijpend

“Tot we opeens alles weer retour kregen uit de VS. Niet meer te reviseren, voornamelijk omdat er geen onderdelen meer verkrijgbaar waren. Toen gingen we heel snel door onze voorraad heen. Dat werd nijpend, want het is al langer duidelijk dat de F-16 tot 2024 deel uitmaakt van de luchtmacht. In de zogenoemde driehoek van gebruikers, wij als de instandhouder en de DMO als normsteller, zijn we naarstig op zoek gegaan naar oplossingen. Een fabriek bleek bereid de productie op te starten, maar we besloten niet op één paard te wedden. Toen is het idee ontstaan om te kijken of we defecte kleppen zelf konden reviseren”, aldus de majoor.

Behoorlijk warm

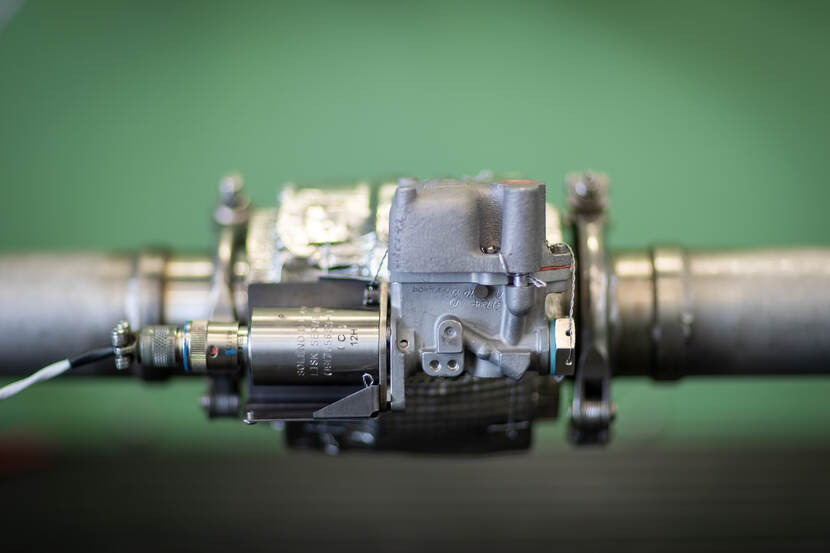

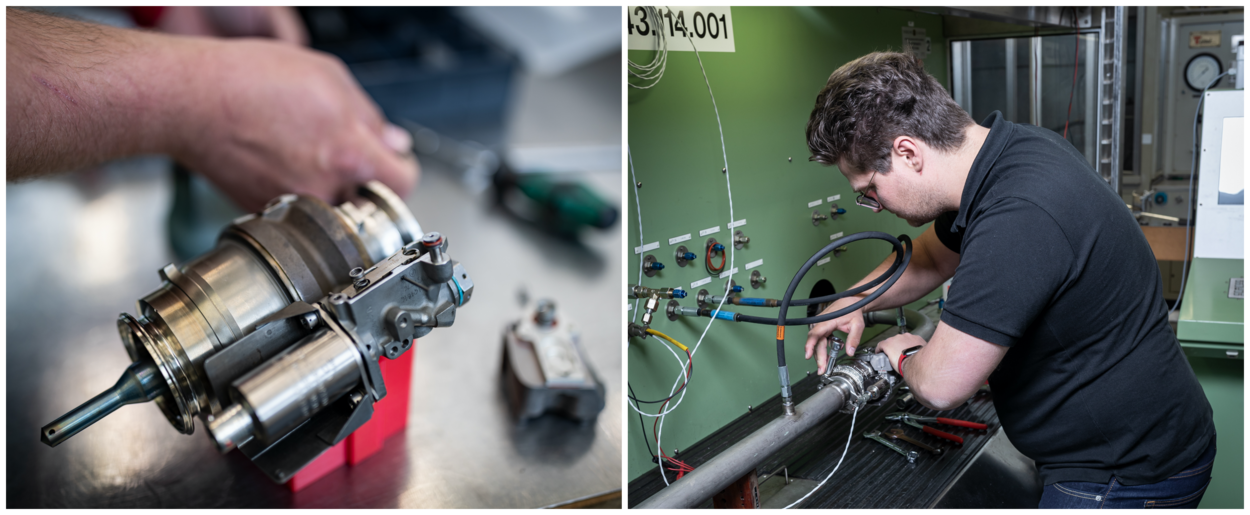

En dan kom je op het LCW al snel terecht bij 981 Squadron en in dit geval Boyd Zoutenbier. “Ik heb er echt slapeloze nachten van gehad, maar voor iemand die Aviation Engineering heeft gestudeerd ook de mooiste opdracht die ik kon krijgen”, bekent de 1e Productie Engineer van 981 Squadron. Het ging immers niet alleen om de reparatie van de valve; je moet ze ook kunnen testen. Samen met collega-engineer Jan Bart van de Berkhof, sergeant 1 Egon van der Wal en medewerker Michiel Broos bedacht hij een op het eerste oog simpele methode om de 13e trapsklep in de benen te houden. Of eigenlijk in de luchtstroom, want het is de kritieke klep die de druk terug naar een werkbare druk regelt voor het Enviromental Control System (ECS). Belangrijk voor avionica en bijvoorbeeld het G-pak van de vlieger. “Bij een defect krijgt de vlieger het behoorlijk warm en dreigt de elektronica uit te vallen. Je moet dan direct landen”, legt majoor Arjo uit.

‘Bij een defect moet je direct landen’

Boneyard

Bij 981 Squadron zagen ze er wel brood in om er zelf vast mee aan de slag te gaan. De club van Boyd Zoutenbier, Bureau Productie Engineering 981 Squadron Mechanica, kreeg de blauwdrukken van de oorspronkelijke producent in handen. “Van heinde en verre hebben we onderdelen ingekocht, inmiddels zo’n 4.000, en zoveel mogelijk kapotte valves. “We zijn ook speciaal gaan kijken op de Boneyard, ’s werelds grootste vliegtuigkerkhof in Arizona (VS, red.). Maar dat leverde niets op. Inmiddels hadden we er een vijftal van de Israëlische luchtmacht gekregen en zochten we verder”, vertelt Arjo.

Enige in de wereld

Engineers van het Nederlands Lucht- en Ruimtevaartcentrum (NLR), KLM en specialisten van onze eigen Defensie Materieel Organisatie (DMO) kwamen in beeld om te helpen. “De DMO zorgt als normsteller voor het type certificaat en heeft ons enorm gesteund. We mochten als enige in de wereld de normen iets bijstellen, waardoor veel meer valves kunnen worden goedgekeurd.” Dat er niet is gemorreld aan de kwaliteit, bewijst de inzetbaarheid van de inmiddels 35 gereviseerde 13e trapskleppen. “Ze draaien minstens net zo lang mee als nieuwe en moeten minimaal 300 vlieguren meekunnen”, weet majoor Arjo.

En dan was er nog zoiets als de luchttestbank. Ook daar wisten ze bij 981 Squadron wel raad mee. “Om voldoende druk te kunnen geven hebben we in december vorig jaar buiten de HAS, het werkcentrum Hydraulica, Accessoires en Systemen, 48 flessen van 300 bar geplaatst, in combinatie met een hogedrukcompressor. Die vult het 2.000 liter vat met hoge snelheid. Daardoor kunnen we vrijwel alle benodigde tests uitvoeren en dat in een behoorlijk tempo.”

‘Je kunt er een knappe tweedehands auto voor kopen’

Nieuwe maken

Het klinkt als een fluitje van een cent, maar bij het CLSK zal menig zweetdruppeltje zijn geplengd door die vermaledijde 13e trapsklep. Want nu alles klaar stond, waren ze er nog niet. Eén onderdeel, de zogenoemde guide (zie foto boven), leverde grote problemen op. “Als we die verwijderden, herstelden en terugplaatsten, ontstond er teveel slijtage”, legt Boyd Zoutenbier uit. En dat kun je nu juist niet hebben in deze valve. “Na veel overleg met specialisten van het NLR en de KLM, hebben we besloten ze nieuw te laten maken en dan net een fractie dikker, zodat’ie beter aansloot. Voor de duidelijkheid: dit elementje, inclusief coating, is pittig geprijsd. Laat ik zeggen dat je er een knappe tweedehands auto voor kunt kopen.” Maar het is het waard. Niet alleen omdat de vlieger van de F-16 en zijn toestel veilig in de lucht blijven, ook zijn nieuwe valves minimaal een tienvoud duurder.

Andere landen stonden binnen de kortste keren op de stoep

Gesloten beurzen

Uiteindelijk, op 2 mei 2019, konden de champagneflessen worden ontkurkt. De eerste – zoals ze officieel heten – servicable klep zag bij 981 Squadron het daglicht. Vier maanden later volgde de eerste met een gerepareerde guide. En dat bleef niet onopgemerkt, want andere landen met dezelfde problemen stonden binnen de kortste keren op de stoep. “Vooral met de Noren hebben we er goed contact over”, zegt majoor Arjo. Boyd Zoutenbier vult aan: “We hebben van de vijftig ontvangen kapotte valves er inmiddels tien gereviseerd teruggeleverd aan de RNoAF (Royal Norwegian Air Force, red.). Dat gaat met gesloten beurzen, want wij mogen de restanten houden voor eigen gebruik.” Maar ook de andere gebruikers van de F-16 A/B, zoals Chili en Jordanië die Fighting Falcons van ons hebben overgenomen, komen op de lijn. “Dat moeten we door capaciteitsproblemen nog wat afhouden”, weet Arjo. “We hebben onlangs wel nóg een feestje gehad omdat we voor het eerst een voorraad hadden van tien gereviseerde 13e trapskleppen. En succes mag je vieren.”