Tekst Kapitein Arjen de Boer

Straks heeft ieder gezin een 3D-printer thuis. Althans, dat is wat enthousiastelingen voorspellen. Zo ver is het nog niet, wel is duidelijk dat de techniek interessante mogelijkheden biedt. Daarom test Defensie zo’n apparaat in de hitte van Mali.

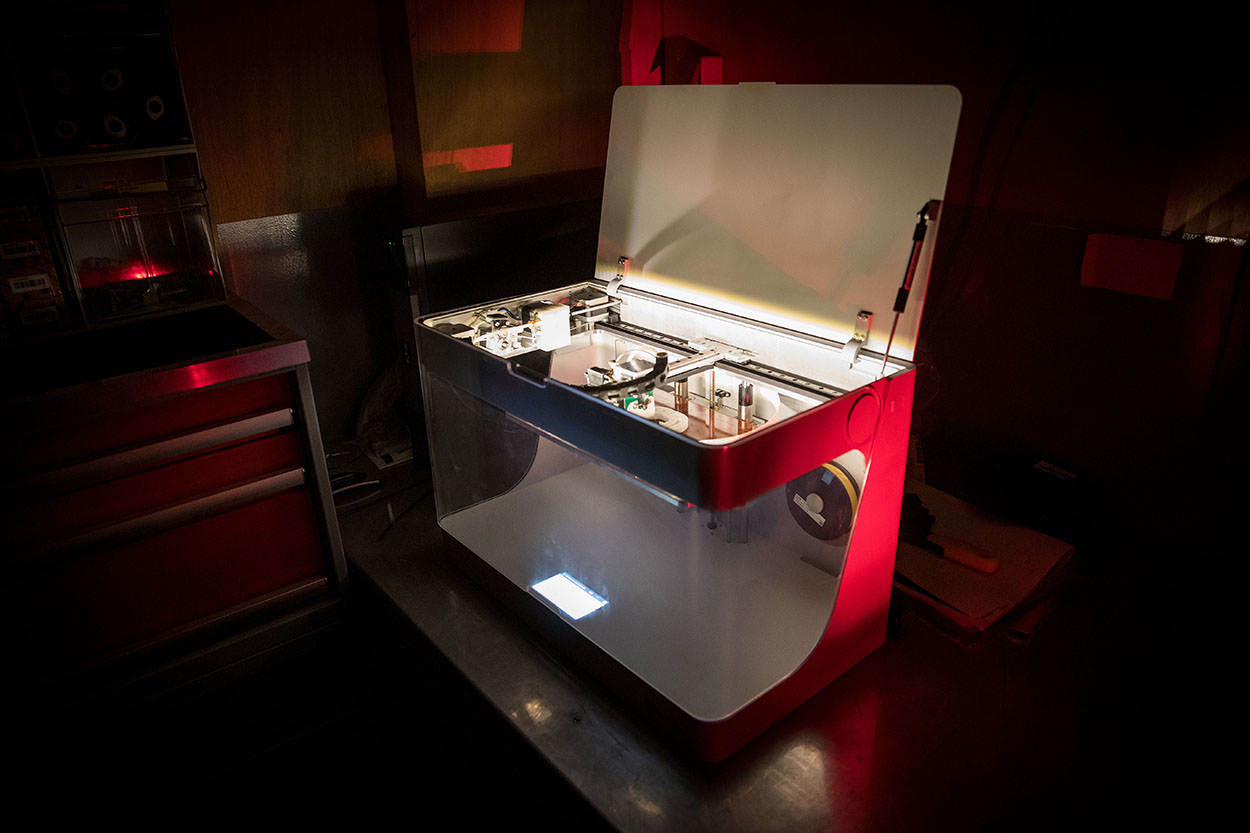

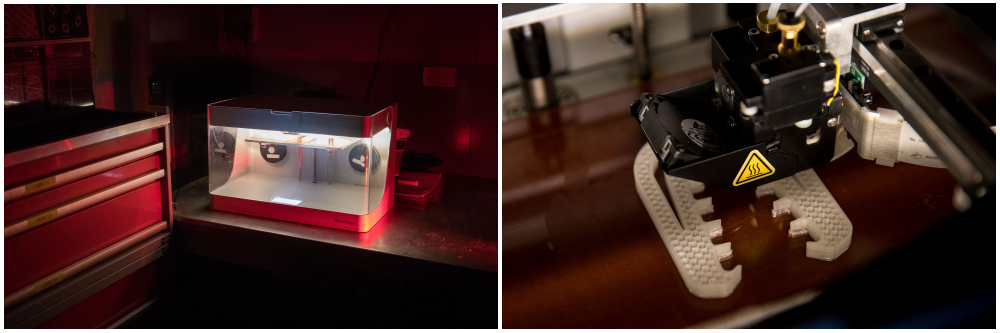

Laat Thys Metz zijn gang maar gaan. Wat zijn ogen zien, maken zijn handen. Of eerlijk gezegd, dat doet de 3D-printer op Camp Castor. Metz luistert naar de wensen van militairen, ontwerpt, tekent, test en stuurt het resultaat naar de printer.

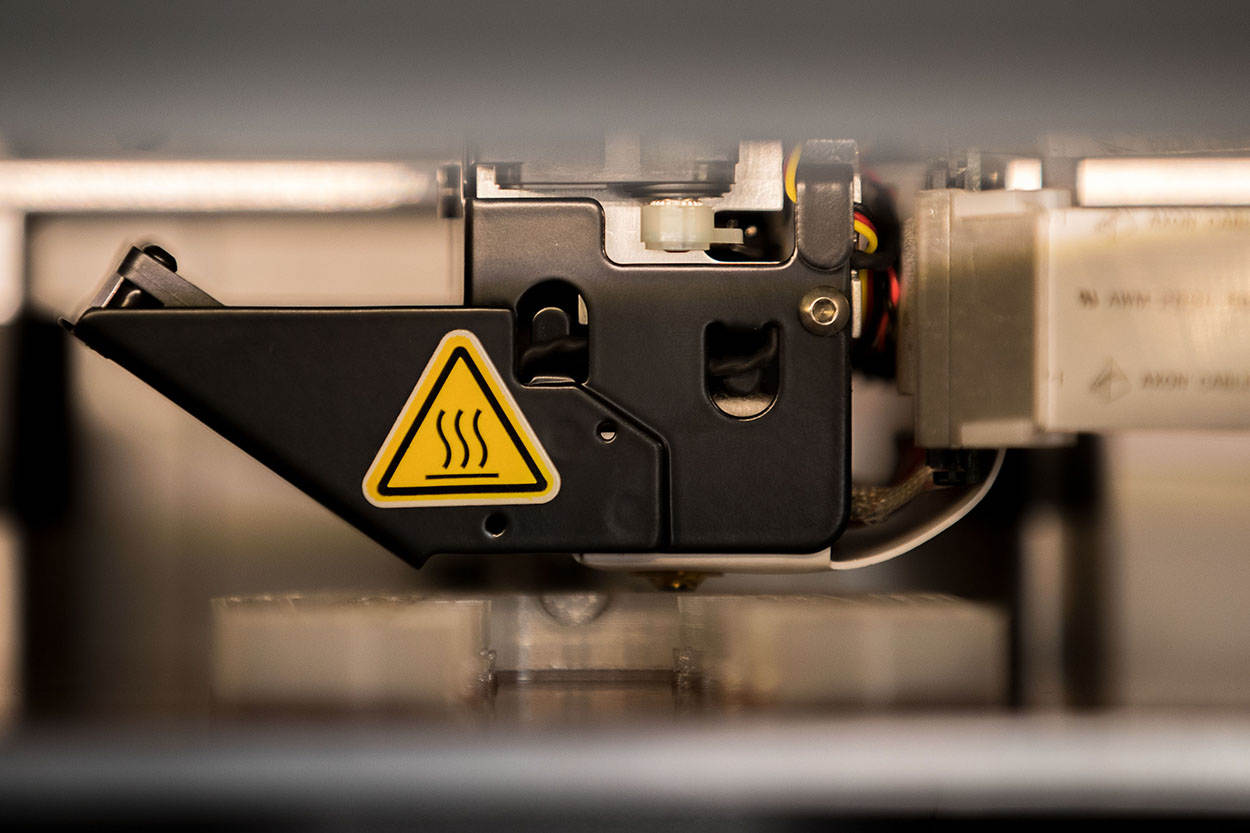

Zo heeft de senior techneut van DMO Grondgebonden Wapensystemen in Mali al diverse mankementen kunnen verhelpen. De printer heeft inmiddels wapensteunen en zelfs een kapot neusvoetje van een bril gemaakt, om maar wat te noemen.

“Dit is de eerste keer dat een 3D-printer in een inzetgebied wordt gebruikt”, zegt de voor de missie gemilitariseerd Metz. “Nu maken we enkel randapparatuur. We wagen ons niet aan materiaal zoals een ophanging of remmen. Er mogen absoluut geen gevaarlijke situaties ontstaan.”

De toekomst is dichtbij

Proef op de som

Deze printer is een testopstelling die voortkomt uit een gedachtesprong van Bart Zwiep, werkzaam bij het Bureau Life Cycle Management van DMO Grondgebonden Wapensystemen. Elders is 3D-printing al hot, maar bij Defensie staat het in de kleinste maat kinderschoenen. “TNO heeft geconcludeerd dat Defensie geen koploper op dit gebied wil zijn, maar meer een volger”, vertelt Zwiep. Dan moest er wel een inhaalslag komen door enkele pilots te draaien om de techniek te testen.

Dat kan natuurlijk tijdens een oefening op de Veluwse hei, beseft de DMO-man. “Maar waarom niet meteen deze techniek in een missiegebied inzetten?”

Leren in de praktijk

Zodoende staat er sinds begin maart een 3D-printer op Kamp Castor, die vezels als carbon en kevlar kan printen, waarmee een bruikbaar product uit de printer rolt. “Nu kunnen we meteen zien of er interesse is bij de gebruikers, zoals de luchtmobiele collega’s van Task Group Desert Falcon. Op deze manier weten we ook snel tegen welke problemen we aanlopen”, aldus Zwiep.

‘Leuk om te pionieren’

Efficiëntie

3D-printing zou het mogelijk maken om kosten te besparen op voorraadbeheer, vervoerskosten en mankracht. Als er een onderdeel nodig is, kan de printer aan de slag en binnen enkele uren ligt er een kwalitatief hoogstaand product. “De techniek is nu nog duur, maar als een voertuig compleet stilstaat en niet inzetbaar is…dat is nog veel duurder”, schetst de technicus.

Kapitein Remco Hereijgers, commandant van het Hersteldetachement op Castor, deelt het enthousiasme van DMO-mannen Metz en Zwiep. “We kunnen met deze apparatuur meteen inspringen op de behoefte van de klant. Spullen worden in iedere missie net weer op een andere manier gebruikt. Zo zat de infraroodverlichting op de quad op de verkeerde plek voor het gebruik in Mali.” Met behulp van de 3D-printer was het mogelijk snel een nieuwe beugel te maken, zodat een monteur de verlichting op de juiste plek kon plaatsen.

“Het is leuk te pionieren en de geleerde lessen snel toe te kunnen passen.” Maar laat één ding duidelijk zijn, benadrukt de kapitein: “Deze printers zullen nooit de groene monteur volledig kunnen vervangen. Voor allebei is plek bij de herstelpelotons.”

Testen onder extreme omstandigheden

Toekomst

De ontwikkelingen op het gebied van 3D-printen gaan razendsnel, schetst senior techneut Metz. “Er bestaan al cement- en metaalprinters. Dat zou voor de genie heel handig zijn.” Maar zo ver is het nog niet. Eerst moet onderzoeksinstituut TNO de kunststoffabricaten van de proefopstelling in Mali testen.

Wie denkt dat binnenkort op elke missie een printer met bijbehorende technici tot de standaarduitrusting behoren, juicht dus te vroeg. “Het is een groeiproces”, zegt initiatiefnemer Zwiep. “Laten we eerst het printen van simpele onderdelen perfectioneren. Dat is een mooi begin.”

Specificaties 3D-printer in Mali:

- Print met een nauwkeurigheidsmarge van 0,05 millimeter. De spuitmond bouwt elk object laagje voor laagje op met een dikte van 0,1 millimeter.

- De maximale productiegrootte is een object van 200x180x150 millimeter, bijvoorbeeld een box voor printplaten.

- De printtijd voor een klein onderdeel kan een kwartier zijn. Het grootste object kan 2 dagen duren.

- Er zijn 2 basisgrondstoffen: nylon voor de elastische objecten en onyx voor de stijve fabricaten.

- Door toepassing van vezels kunnen diverse graden van buigzaam- of stijfheid worden bereikt.