Tekst Jopke Rozenberg Lisdonk

Foto Evert-Jan Daniels en Valerie Kuypers

5 VRAGEN AAN: 3-D specialist kapitein Stephan Wildenberg

Reserveonderdelen die niet meer op de plank liggen, maar op elk gewenst moment uit de 3D-printer rollen. Als het aan kapitein Stephan Wildenberg van het Kenniscentrum Logistiek Koninklijke Landmacht ligt, wordt dit over afzienbare tijd realiteit. Onder meer op het gebied van intellectueel eigendom en veiligheid zitten er nog wat haken en ogen aan. Met een team onderzoekt Wildenberg momenteel de mogelijkheden.

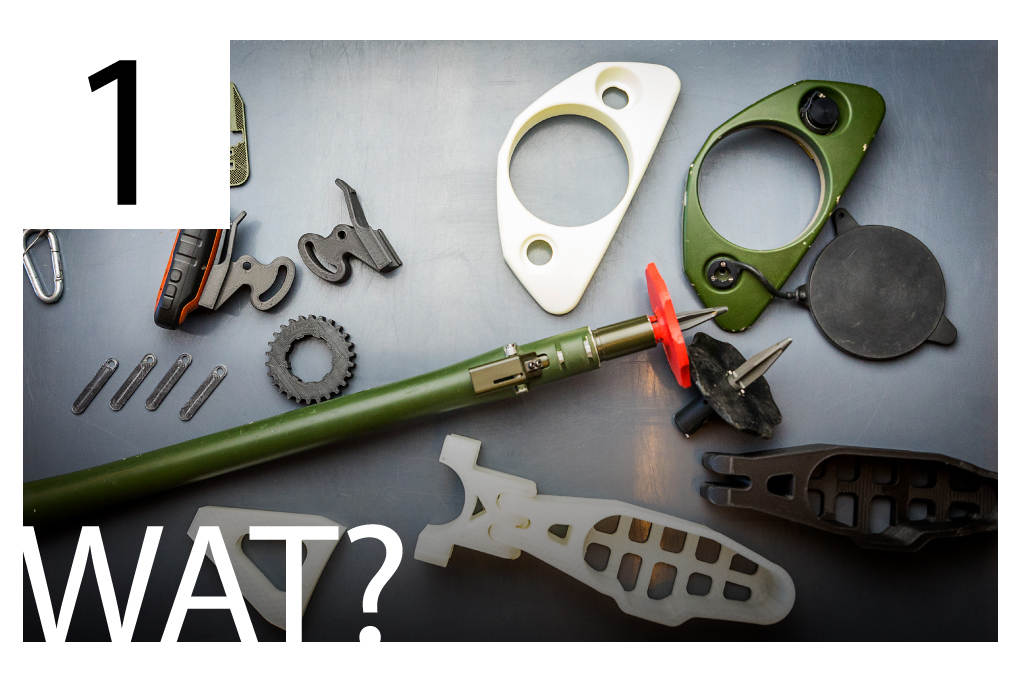

Wat is 3D-printing?

“Een techniek om snel fysieke prototypen te maken. Digitale 3D-modelgegevens zijn de basis voor de bouwtekening. Die is opgebouwd uit meerdere laagjes en wordt via de computer naar een 3D-printer gestuurd. Afhankelijk van de printer kun je in diverse materialen ‘afdrukken’, zoals nylon, carbon, rubberlikes, bioplastic, hout, zand, epoxy, gips, goud, RVS, titanium, aluminium en keramiek.”

Wat zijn de voordelen ervan?

Zelf printen kan een aanvulling zijn op de reguliere voorraad. Voortaan hoeven niet alle reserveonderdelen meer op voorraad te zijn. Verder zijn geprinte voorwerpen over het algemeen lichter in gewicht. En is de productie ervan snel en milieuvriendelijker. Ook kun je met 3-D printen de kwaliteit van het oorspronkelijke artikel verbeteren. Of zelfs een geheel nieuw artikel ontwerpen en fabriceren. Zo experimenteerden we met het maken van een gezichtsmasker op maat voor nachtzichtkijkers. Daarvoor scanden we een voorhoofd in, printten we de mal uit en monteerden die vervolgens op de kijker. Op die manier kan 3D-printing de inzetbaarheid van ons materieel verhogen.”

Wordt deze technologie al bij de KL gebruikt?

“Binnen enkele operationele commando’s experimenteren we met verschillende typen printers, waarmee we diverse producten kunnen maken. Ook kijken we met ondersteuning van de Defensie Materieel Organisatie en onderzoeksinstituut TNO naar de (on-)mogelijkheden van 3D-printing onder extreme omstandigheden. Zo loopt er momenteel een project in Mali, waarvan we veel leren. Daarnaast organiseren we met Young Mechanics van de Materieeldienst praktijkcases. Daarin maakt personeel kennis met 3D-printing. Medewerkers zien zo wat we er al mee kunnen en bekijken dan zelf welke mogelijkheden er nog meer zijn voor een herstelpeloton.”

Foto: Hersteldetachement van het Joint Support Detachement te Mali.

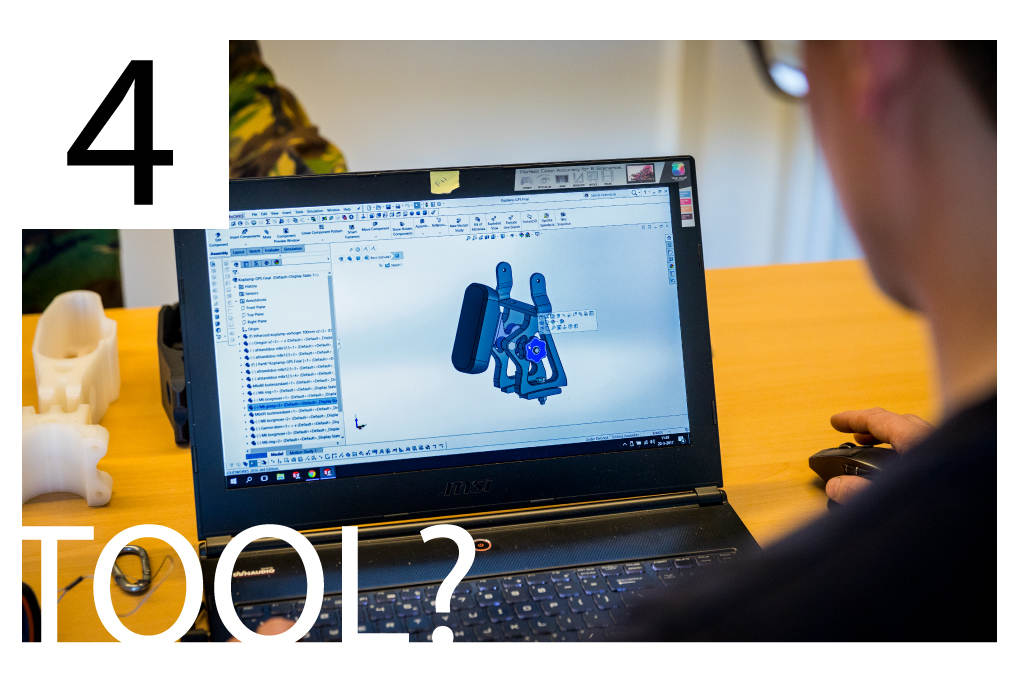

Kan Defensie 3D-printing als officiële ´tool´ invoeren?

“Nee, dat gaat niet zomaar. Op het gebied van de techniek is het printen ver ontwikkeld. Maar organisatorisch moet er nog veel geregeld worden. Zo speelt intellectueel recht, ofwel het eigendom, van producten, een belangrijke rol. Hiervoor moet Defensie met de industrie overleggen, want zomaar artikelen printen voor bijvoorbeeld het CV90 gevechtsvoertuig mag niet. Ook moeten we de digitale beveiliging in acht nemen. Bestanden met bouwtekeningen mogen natuurlijk niet in handen van criminelen vallen.”

Werken jullie samen met andere (internationale) defensieorganisaties of bedrijven?

“Jazeker. Binnen Defensie hebben we een 3D-netwerk’, waarin we alle ontwikkelingen bespreken. Ieder Operationeel Commando is daarin vertegenwoordigd. Uiteindelijk zullen we ons gezamenlijk moeten inspannen om 3D-printing bij Defensie in te voeren. Verder werken we op projectbasis samen met de technische universiteiten Twente en Eindhoven, de industrie en onze eigen Nederlandse Defensie Academie. We onderzoeken de kwaliteit van geprinte artikelen, het printproces en technische ontwikkelingen. Ook zijn we sinds kort in gesprek met defensieorganisaties van andere landen, aangezien we niet de enige zijn die met 3D-printing experimenteren. Kortom, we zijn druk bezig om 3D-printing officieel in te bedden in de organisatie.”